摘要:本文介绍了数控铣打机的编程实例,通过真实数据解释定义,详细阐述了数控铣打机的编程方法和步骤。文章以版版86.35.88为例,通过具体的数据和操作指导,帮助读者了解数控铣打机的编程过程,提高加工精度和效率。本文旨在为数控铣打机的使用者提供实用的编程参考,促进数控技术的普及和应用。

本文目录导读:

数控铣打机编程实例与真实数据解释定义——以版版86.35.88为例

随着制造业的飞速发展,数控铣打机在工业生产中扮演着越来越重要的角色,掌握数控铣打机的编程技术,对于提高生产效率和产品质量具有重要意义,本文将通过实例详细解释数控铣打机编程过程,并结合真实数据对定义进行解释,以版版86.35.88为例,帮助读者更好地理解数控铣打机编程的相关知识和技术。

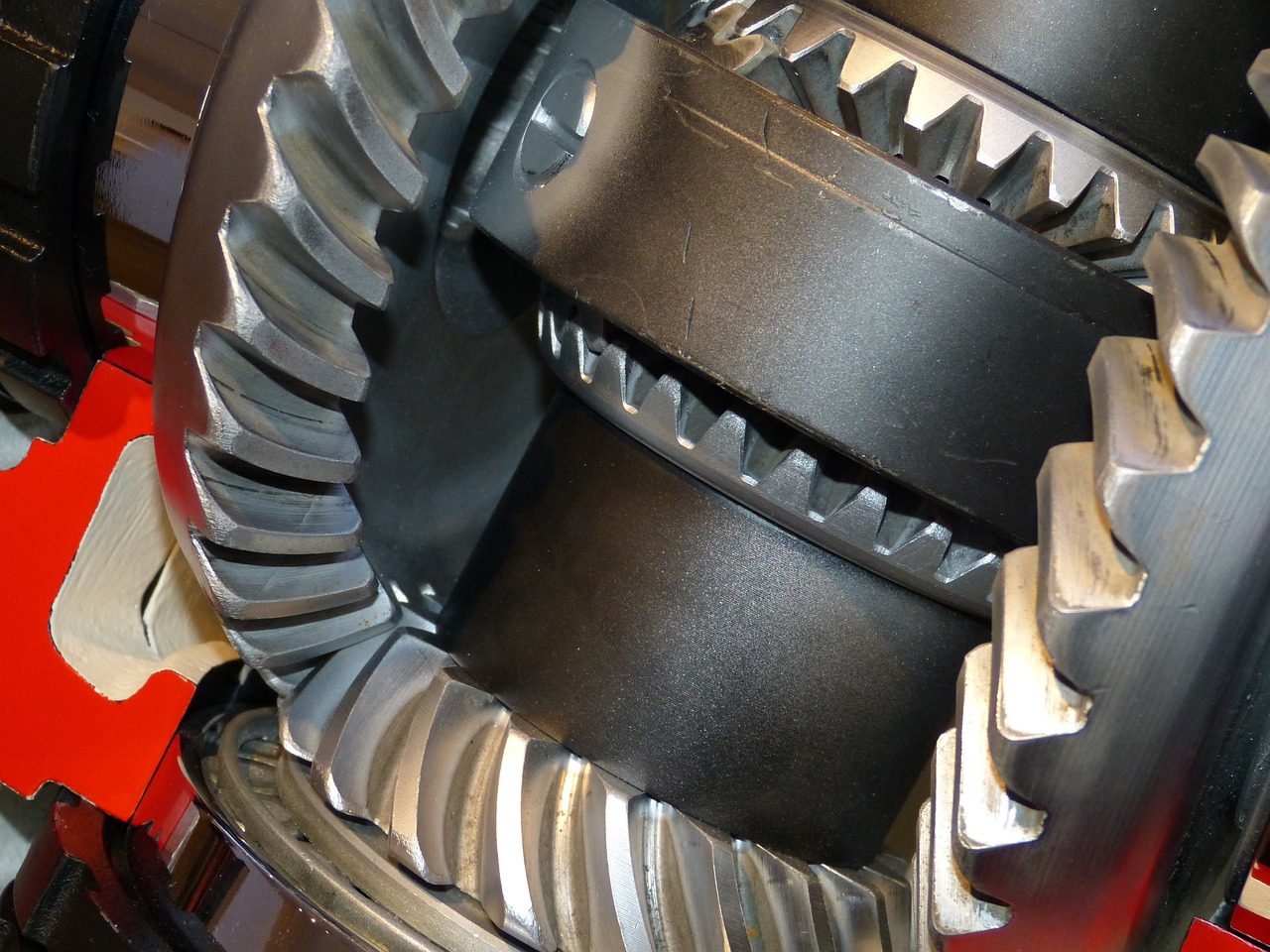

数控铣打机概述

数控铣打机是一种高度自动化的机床,通过数控系统控制刀具的运动,实现对各种材料的加工,它具有高精度、高效率、高灵活性的特点,广泛应用于航空、汽车、模具等领域。

数控铣打机编程实例

以版版86.35.88为例,我们将详细介绍数控铣打机的编程过程。

1、零件分析:对需要加工的零件进行详细分析,了解零件的形状、尺寸、材料等信息。

2、工艺流程制定:根据零件分析的结果,制定加工工艺流程,包括选择刀具、设定加工参数等。

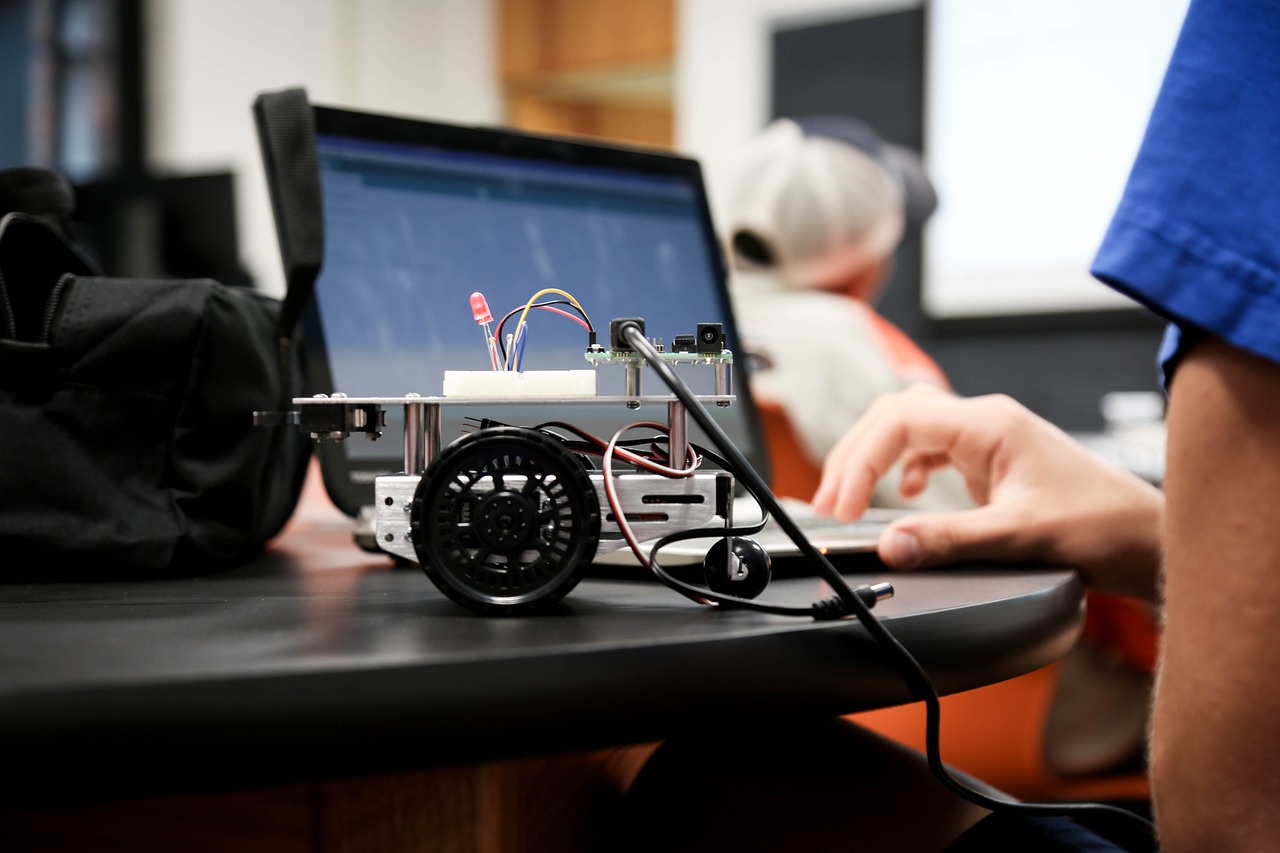

3、编程环境选择:选择合适的数控编程软件,如CAD/CAM软件、手工编程软件等。

4、编写程序:在编程环境中,根据工艺流程编写数控程序,程序应包含刀具路径、加工速度、切削深度等信息。

5、程序验证与优化:通过仿真软件对程序进行验证,检查刀具路径是否合理,加工过程是否顺畅,根据验证结果对程序进行优化,提高加工效率和精度。

6、程序传输与调试:将优化后的程序传输到数控铣打机,进行实际加工前的调试,确保机床、刀具、夹具等处于最佳状态。

真实数据解释定义

在数控铣打机编程过程中,涉及到许多专业术语和定义,下面结合真实数据对这些定义进行解释。

1、坐标系统:数控铣打机的坐标系统包括绝对坐标和相对坐标,绝对坐标是指工件在机床坐标系中的位置,而相对坐标是指刀具相对于工件的位置,在版版86.35.88的编程中,需要准确设定工件的原点位置,以确保加工精度。

2、刀具路径:刀具路径是指刀具在加工过程中沿着工件表面运动的轨迹,在编写程序时,需要根据零件的形状和加工要求设定合理的刀具路径,版版86.35.88中可能需要使用多种刀具,每种刀具的路径都需要精确计算。

3、加工参数:加工参数包括切削速度、进给速度、切削深度等,这些参数的选择直接影响到加工效率和质量,在版版86.35.88的编程过程中,需要根据材料、刀具、设备性能等因素合理选择加工参数。

4、精度与公差:精度是指数控铣打机加工出的零件与理想零件之间的偏差程度,公差是指允许的最大偏差范围,在版版86.35.88的编程中,需要考虑到零件的精度要求和公差范围,以确保加工出的零件符合要求。

通过本文的介绍,读者可以了解到数控铣打机编程的基本过程和真实数据的解释定义,以版版86.35.88为例,我们可以看到数控铣打机编程的复杂性和重要性,掌握数控铣打机的编程技术,对于提高生产效率和产品质量具有重要意义,希望本文能够帮助读者更好地理解数控铣打机编程的相关知识和技术,为今后的学习和工作提供参考。

转载请注明来自上海前山管道技术有限公司,本文标题:《数控铣打机编程实例,真实数据解释定义_版版86.35.88》